|

摘要:分析了燒結(jié)機(jī)頭粉塵的特性,通過對機(jī)頭除塵器合理有效地改造,綜合利用特氟龍高性能涂料芒刺、聲波清灰等技術(shù)、措施,達(dá)到了控制粉塵排放濃度和減少粉塵排放總量的目的。

前言

在燒結(jié)生產(chǎn)操作過程中,產(chǎn)生大量含塵和含有SO2、NOX、PCDD/FS(二惡英)等有害氣體的煙氣。為保護(hù)環(huán)境、保護(hù)主抽風(fēng)機(jī)轉(zhuǎn)子、提高燒結(jié)機(jī)的作業(yè)率,含塵煙氣在排至大氣前必須經(jīng)機(jī)頭除塵設(shè)施凈化。隨著國家循環(huán)經(jīng)濟(jì)、節(jié)能減排工作發(fā)展的要求,對粉塵的排放標(biāo)準(zhǔn)要求越來越高,2008年山東省修訂了《鋼鐵工業(yè)污染物地方排放標(biāo)準(zhǔn)》,燒結(jié)機(jī)頭煙氣粉塵排放濃度降低到90mg/m³。萊鋼燒結(jié)廠燒結(jié)機(jī)頭的粉塵排放濃度高達(dá)300~800mg/m³,燒結(jié)機(jī)頭煙氣治理被公司列為重點(diǎn)環(huán)保改造項(xiàng)目,2007年投入1300多萬元對燒結(jié)機(jī)頭煙塵排放進(jìn)行系統(tǒng)治理。

11#、2#105㎡燒結(jié)機(jī)頭電除塵器提效改造的技術(shù)研究

1.11#、2#105㎡燒結(jié)機(jī)頭除塵器概況

萊鋼燒結(jié)廠目前擁有3臺(tái)105㎡燒結(jié)機(jī),其中1#、2#105㎡燒結(jié)機(jī)分別配套125㎡臥式單室三電場電除塵器,分別于1993年6月、1995年5月投入使用,125㎡電除塵器技術(shù)參數(shù)見表1.燒結(jié)機(jī)經(jīng)過擴(kuò)容改造面積為132㎡,而除塵器及主抽風(fēng)機(jī)均未做相應(yīng)改造,所以粉塵排放嚴(yán)重超標(biāo)。除塵器存在的問題主要有:

(1)根據(jù)監(jiān)測結(jié)果,煙塵排放濃度300~800mg/m³,嚴(yán)重超標(biāo)。

(2)電除塵器電場作功效率低。電場電壓在20~40kv(額定72kv),電流在100~300mA,(額定1200mA),有時(shí)在100mA以下,甚至為零,除塵器做功效率不足20%。

(3)電除塵器內(nèi)部極板掛灰較厚,電場頂部掛灰最為嚴(yán)重,以下次之;極板有變形現(xiàn)象;芒刺線尖端結(jié)球嚴(yán)重,陰極框架部分變形。

(4)灰倉倉壁粘灰、結(jié)塊、棚灰,堵塞下灰口,下灰不暢。

(5)極板極線均有不同程度的腐蝕現(xiàn)象,板、線下部腐蝕嚴(yán)重,以上次之。

1.2燒結(jié)煙氣的特性分析

機(jī)頭除塵器屬于工藝除塵,其性能在很大程度上受燒結(jié)生產(chǎn)煙氣的波動(dòng)影響。燒結(jié)煙氣的特性主要有以下幾點(diǎn):

(1)煙氣溫度波動(dòng)幅度大,變化區(qū)間為80℃~150℃。

(2)煙塵的比電阻值變化較大,為3.2*109~1.0*1012Ω.cm,屬于中、高比電阻值范圍。

(3)煙氣的含水量大,平均值為10.05%。

(4)煙塵中韓Na、K的氧化物和氯化物比較多,煙塵細(xì)而輕飄,灰塵呈絮狀,收塵難度加大,當(dāng)煙氣流速大于 0.8~1m/s時(shí),很容易被氣流帶走排至空中。

(5)煉鋼除塵灰、污泥、煉鐵除塵灰等多種固體廢棄均返回到燒結(jié)配料,造成煙氣中粉塵物化性質(zhì)發(fā)生變化,其中的堿性物質(zhì)提高粉塵的比電阻,不利于靜電收塵。

1.3影響除塵器除塵性能的原因分析

(1)除塵器能力不足,單位電除塵器面積(單位電除塵器面積系電除塵器面積與燒結(jié)機(jī)面積之比值)僅為0.95,遠(yuǎn)遠(yuǎn)落后于目前國內(nèi)機(jī)頭除塵器的主流配置。

(2)兩臺(tái)125㎡電除塵器,投產(chǎn)于1993年和1995年,運(yùn)行至今,設(shè)備嚴(yán)重老化,雖先后采取人孔門、灰斗等漏風(fēng)點(diǎn)焊補(bǔ)、采用高性能密封墊等措施,防止漏風(fēng)、結(jié)露,但漏風(fēng)率很難保證設(shè)計(jì)值(<3%)多處漏風(fēng)導(dǎo)致除塵器內(nèi)部氣流湍流,除塵性能下降。

(3)極板、極線腐蝕率、變形率達(dá)到40%以上,由于漏風(fēng),當(dāng)煙氣溫度低于漏點(diǎn)時(shí),煙氣中所含的二氧化硫與冷凝水結(jié)合,形成酸性物質(zhì),導(dǎo)致極板、極線下部腐蝕嚴(yán)重;極板、極線強(qiáng)度降低、變形,極間距無法保證在450mm,導(dǎo)致電場強(qiáng)度分布不均勻,陽極板的利用率下降,除塵器除塵效率下降。

(4)三個(gè)電場全部為單側(cè)側(cè)旋轉(zhuǎn)錘振打,振打系統(tǒng)剛度不夠,振打力不足,電場頂部掛灰最為嚴(yán)重,以下次之,這種情況導(dǎo)致電流降低,二次電壓降低,除塵效率急劇降低;芒刺線尖端結(jié)球是電除塵器固有的現(xiàn)象,但因原料中配加煉鐵、煉鋼、熱電等生產(chǎn)環(huán)節(jié)的除塵灰(2007年萊鋼燒結(jié)廠消化除塵灰主要成分分析見表1),這些除塵灰為高鈣或高堿灰,導(dǎo)致除塵灰粘性強(qiáng),結(jié)球肥大,把整個(gè)芒刺尖端全部包裹,造成電暈封閉,這也是造成除塵器運(yùn)行效率降低的重要原因,對振打形式的改造勢在必行。

(5)對于二、三電場收集下來的輕質(zhì)絮狀粉塵,氯化物含量較高,是造成除塵器清灰困難的主要原因,其含鐵較低,利用價(jià)值不大,返回料場重新利用會(huì)造成惡性循環(huán),加劇了電場的負(fù)荷,因此將二、三電場除塵灰外排,不再進(jìn)入燒結(jié)生產(chǎn)的閉路循環(huán)。

2兩臺(tái)105㎡燒結(jié)機(jī)機(jī)頭電除塵提效改造及新技術(shù)的綜合應(yīng)用

充分考慮此工程為老廠區(qū)、老設(shè)備改造,作為萊鋼重點(diǎn)環(huán)保治理項(xiàng)目,幾經(jīng)修改方案,最大程度地保留原有設(shè)備,縮短現(xiàn)場施工周期,使機(jī)頭除塵器性能實(shí)現(xiàn)最為合理、有效地提升。

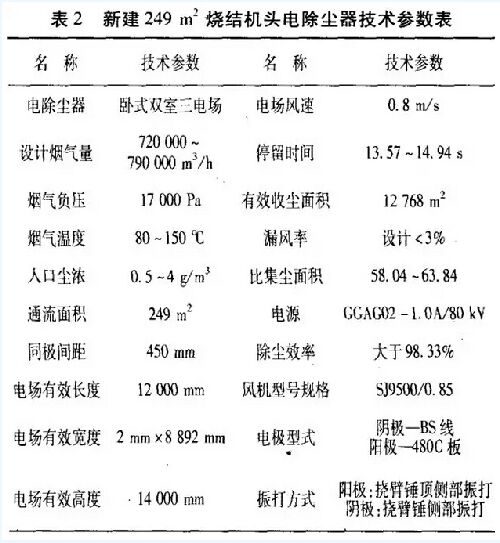

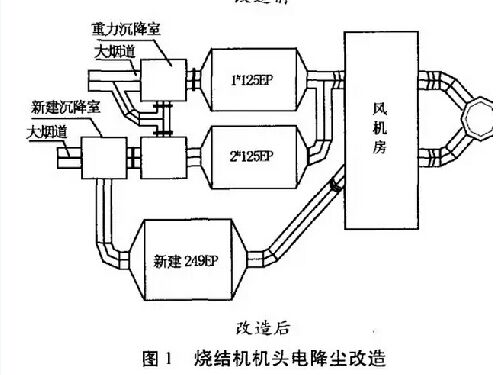

新建249㎡電除塵器,單獨(dú)負(fù)責(zé)1#105㎡燒結(jié)機(jī)頭煙氣的凈化,249㎡電除塵器技術(shù)參數(shù)見表2.

將原有1#、2#105㎡除塵器進(jìn)行合并,改造250㎡電除塵,負(fù)責(zé)2#105㎡燒結(jié)機(jī)頭煙氣的凈化。

原125㎡電除塵器設(shè)計(jì)煙氣量570000m³/h,電場風(fēng)速1.27m/s,燒結(jié)系統(tǒng)改造后,兩臺(tái)除塵器煙氣量為720000m³/h,單臺(tái)煙氣量360000m³/h,電場風(fēng)速為0.8m/s,延長了煙氣停留時(shí)間,從工藝參數(shù)上滿足了機(jī)頭除塵器的除塵要求。原進(jìn)氣煙道經(jīng)沉降室(長*寬=12m*7m)后進(jìn)入除塵器,改造后吸風(fēng)管經(jīng)30度彎頭進(jìn)入鏈接異徑三通管,分別進(jìn)入原125㎡電除塵器沉降室,在沉降室進(jìn)氣端加電動(dòng)閥門,調(diào)節(jié)閥門開度和增加導(dǎo)流板、阻流板等措施,保證兩臺(tái)125㎡電除塵器煙氣量的均勻性和壓力損失的平衡。

所有管道內(nèi)用耐磨襯增加耐磨強(qiáng)度,新沉降室內(nèi)部涂抹高溫耐磨襯,外部加保溫。

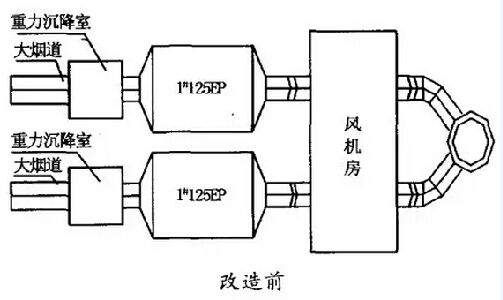

改造前后對比見圖1.

同時(shí)針對燒結(jié)機(jī)機(jī)頭粉塵的特點(diǎn),為保證收塵效率,新建249㎡除塵器還采取了6項(xiàng)技術(shù)措施。

2.1芒刺線技術(shù)改造

原125㎡電除塵器極配型式為C型480mm極板配備RS芒刺線,新建除塵器改為C型480mm極板配備BS管狀芒刺線。陰極線采用BS管狀芒刺線的優(yōu)點(diǎn)是:起暈電壓低,電暈電流大,電流密度均勻,有效消除電暈盲區(qū),電風(fēng)強(qiáng),剛度大,使用壽命長,使粉塵充分荷電,吸附在陽極板上,提高收塵效率。

2.2芒刺表面涂覆特氟龍材料

特氟龍高性能特種涂料是以聚四氟乙烯為基本樹脂氟涂料,典型特征是不粘性、耐高溫和耐化學(xué)品腐蝕,三電場除塵灰主要含的是輕質(zhì)絮狀粉塵氯化鉀及堿金屬再結(jié)晶物,其本身呈白色,比重特別輕,粘性大,浸潤性差,吸濕性強(qiáng),受潮后易粘附在極線上不易清除。將第三電場芒刺線表面涂覆特氟龍材料后,大大降低了粉塵與極線之間的粘附力,有助于極板、極線的清灰,保證除塵設(shè)備設(shè)施的高效運(yùn)行。

2.3陰極振打傳動(dòng)防積灰技術(shù)

原125㎡電除塵器的陰極振打傳動(dòng)密封防積灰方式為方形箱體結(jié)構(gòu)加防塵板設(shè)計(jì)型式,這種方式箱體內(nèi)容易積灰、受潮,致使振打磁軸表面產(chǎn)生爬電,造成電場短路。此次提效改造將瓷軸箱體下平面設(shè)計(jì)成斜面的樣式,無防塵板并定期進(jìn)行自動(dòng)或手工吹掃,保證瓷軸箱體內(nèi)粉塵沿斜面流入電場內(nèi),有效防止箱體內(nèi)積灰及磁軸爬電現(xiàn)象,保證長期高效供電。瓷軸箱體放于立柱外側(cè),立柱內(nèi)側(cè)按箱體下平面斜度作密封處理,提高除塵效率。

2.4二、三電場除塵灰外排的應(yīng)用

萊鋼多種固體廢棄均返回到燒結(jié)配料之中,導(dǎo)致燒結(jié)機(jī)頭二、三電場的收集下來的粉塵,質(zhì)輕、色白,主要成分是輕質(zhì)絮狀粉塵氯化鉀、氯化鈉,二、三電場除塵灰含鐵量分別為14.87和9.85,其可利用價(jià)值不高,此次將每個(gè)電場的除塵灰各用一套輸灰系統(tǒng)分別收集,一電場除塵灰經(jīng)集合刮板機(jī)回收利用,二、三電場除塵灰經(jīng)集合刮板機(jī),排至集合灰倉,加濕后外排。

2.5聲波清灰器在機(jī)頭除塵器的應(yīng)用

經(jīng)實(shí)踐證明,電除塵器安裝聲波清灰器后,各項(xiàng)運(yùn)行參數(shù)明顯改善,效果明顯,特別二次電流升高較大,灰倉排灰順暢。本工程中在原1#、2#105㎡、新建249㎡除塵器的頂部、雙側(cè)部、各灰斗分別安裝了36臺(tái)、30臺(tái),共計(jì)66臺(tái)聲波清灰器,保證電除塵器極板、極線的清灰效果及電場對粉塵的捕集效率,解決了灰斗內(nèi)積灰架橋、板結(jié)。

2.6特殊密封材料的有效使用,減小設(shè)備漏風(fēng)率

為降低漏風(fēng)率,對灰斗、進(jìn)出口法蘭連接處,采用特殊密封材料密封,人孔門采用雙層結(jié)構(gòu),硅橡膠材料密封,對陰陽極振打穿軸處采用密封填料壓蓋裝置;陽極振打傳動(dòng)裝置與殼體連接處設(shè)有密封填料盒,并采用四氟板材料進(jìn)行密封,從而減少轉(zhuǎn)動(dòng)區(qū)域可能造成的漏風(fēng);進(jìn)出口膨脹節(jié)連接處采用四氟帶進(jìn)行密封,降低設(shè)備本體的漏風(fēng)率。

3結(jié)論

通過對1#、2#105㎡燒結(jié)機(jī)頭除塵器提效改造,電除塵各項(xiàng)運(yùn)行參數(shù)明顯改善,特別是二次電流升高較大,有效功率提高到74%以上,提升了電除塵的除塵性能,降低了粉塵排放濃度,排放總量大幅度削減,但粉塵排放仍然較高。如何進(jìn)一步提高燒結(jié)機(jī)頭除塵器效率還有待于進(jìn)一步研究。

|